Dynamiczny rozwój przemysłu sprawia, że instalacje technologiczne stają się coraz bardziej złożone i gęsto powiązane z automatyką, IT i nadzorem energetycznym. W praktyce to brzmi świetnie — większa kontrola, mniej przestojów — ale zarazem rosną wymagania dotyczące bezpieczeństwa, jakości i pełnej zgodności z prawem. W 2025 roku temat jest wyjątkowo aktualny: nowe i zaktualizowane przepisy unijne oraz krajowe wymuszają modernizacje istniejących układów, a przy nowych inwestycjach wymagają dokładniejszego planowania całego cyklu życia instalacji. I tak, to już nie „miło mieć”, tylko twardy obowiązek.

Dlaczego normy techniczne są kluczowe dla instalacji przemysłowych?

Nie ma co ukrywać — w zakładach produkcyjnych margines błędu bywa symboliczny. Instalacje technologiczne dla przemysłu muszą działać bezpiecznie, stabilnie i mierzalnie spełniać rygorystyczne standardy. Dlatego każdy projekt powinien od początku odnosić się do norm systemowych: PN-EN ISO 9001 (zarządzanie jakością), PN-EN ISO 14001 (środowisko) oraz PN-EN ISO 45001 (BHP). To są ramy. W ich środku dopasowuje się wymagania branżowe — inne dla chemii, inne dla spożywki, jeszcze inne dla energetyki czy intralogistyki.

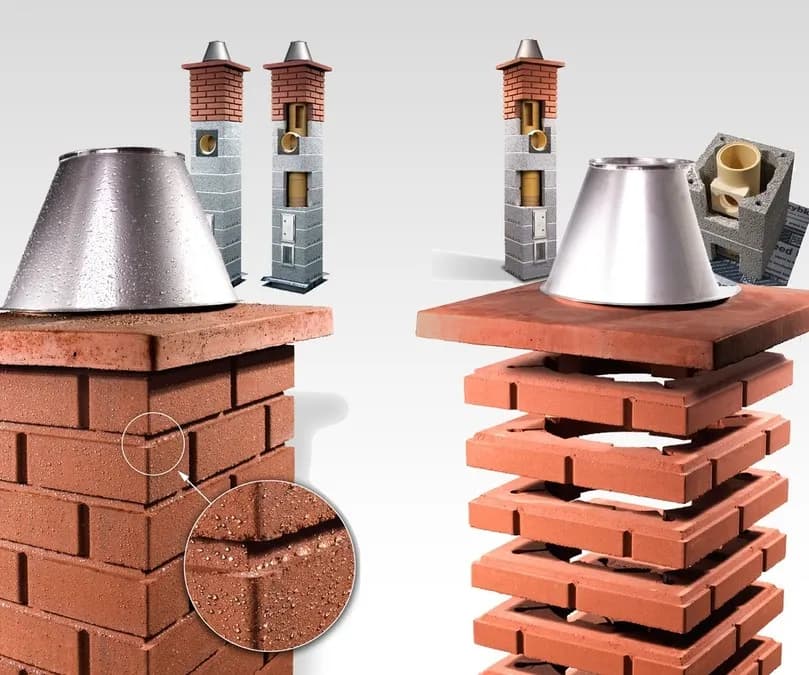

Jeżeli mówimy o urządzeniach i rurociągach pracujących pod ciśnieniem, do gry wchodzi Dyrektywa PED 2014/68/UE. W praktyce oznacza to, że już na etapie koncepcji trzeba dobrać materiały o odpowiedniej klasie, przewidzieć zawory bezpieczeństwa, odciążenia, panele odrywające i — co bywa pomijane — poprawną dokumentację umożliwiającą nadanie znaku CE. Bez tego, nawet dobrze zespawana instalacja nie powinna być odebrana do eksploatacji.

Szukasz wykonawcy, który kompleksowo projektuje i montuje instalacje technologiczne dla przemysłu zgodne z obowiązującymi normami? W takim razie zajrzyj na https://www.eurospaw.com.pl/ – to firma, która od lat specjalizuje się w systemach przemysłowych dla różnych gałęzi produkcji.

Jakie zmiany przynosi rok 2025?

Od 2025 r. coraz wyraźniej widać przejście z „efektywność byłaby wskazana” na „efektywność jest wymagana i mierzona”. Aktualizacje dotyczące efektywności energetycznej i zrównoważonego rozwoju nakładają realne obowiązki: systemy monitoringu zużycia mediów (energia, para, sprężone powietrze, woda lodowa) przestają być dodatkiem, a stają się standardem. Coraz częściej w specyfikacjach pojawiają się też wymagania dotyczące odzysku ciepła procesowego i minimalizacji strat na przesyle.

Nowe wytyczne Dyrektywy EED (Energy Efficiency Directive) zaostrzają oczekiwania w zakresie audytów energetycznych, raportowania wskaźników i wdrażania automatyki, która potrafi samodzielnie optymalizować parametry pracy. Co ważne, nawet z pozoru niewielkie modernizacje powinny wpisywać się w zasadę BAT (Best Available Techniques) wynikającą z konkluzji UE — czyli nie „jak się da”, tylko „jak obecnie robi się to najlepiej”. Brzmi ambitnie? Owszem. Ale daje też wymierne efekty: niższe rachunki i mniej przestojów.

W praktyce oznacza to, że projektant nie może opierać się wyłącznie na sprawdzonych schematach sprzed lat. Musi wykazać, że dobrane podzespoły, algorytmy sterowania i architektura instalacji spełniają aktualne wymagania bezpieczeństwa funkcjonalnego, efektywności i monitorowalności. Coraz częściej wymagane jest również przygotowanie planu modernizacji opartego na danych (np. z systemów SCADA lub Historian), a nie tylko na intuicji.

Kiedy warto przeprowadzić audyt instalacji przemysłowej?

Zgodność z przepisami to nie jest wyłącznie formalność do „odhaczenia”. Regularne audyty techniczne pomagają wyłapać symptomy awarii, zanim staną się one awarią z prawdziwego zdarzenia. Dobra praktyka: przegląd instalacji technologicznej co 12 miesięcy, a w obiektach o podwyższonym ryzyku — nawet co 6 miesięcy. To wcale nie jest nadgorliwość; to po prostu opłacalna prewencja.

Podczas audytu sprawdza się m.in. stan orurowania i podpór, grubość ścianki w punktach krytycznych, szczelność połączeń, działanie zaworów bezpieczeństwa, poprawność nastaw automatyki, a także — co bywa zaskakująco częste — spójność dokumentacji powykonawczej z realnym stanem instalacji. Aktualizacja instrukcji eksploatacji i procedur LOTO (Lockout/Tagout) pod rzeczywisty układ urządzeń to drobiazg, który po prostu ratuje skórę, gdy dochodzi do nietypowego zdarzenia.

Jak uniknąć błędów przy projektowaniu instalacji?

Najwięcej kosztownych problemów rodzi się nie w eksploatacji, tylko… na desce kreślarskiej. A dokładniej: przy przyjęciu zbyt optymistycznych założeń. Niedoszacowane spadki ciśnienia, za małe średnice przewodów, nieodpowiednio dobrane materiały uszczelnień do medium — to drobiazgi, które później podnoszą koszty nawet o 20–30% w całym cyklu życia. Dlatego tak istotna jest współpraca z wykonawcą, który rozumie nie tylko normy, ale i rytm pracy zakładu: zmiany asortymentu, sezonowość, tryby CIP/SIP, okna serwisowe.

Coraz więcej firm wybiera rozwiązania modułowe i prefabrykowane. To nie moda, tylko rozsądny sposób na skrócenie montażu, ograniczenie ryzyka błędów na budowie i ułatwienie kontroli jakości. Prefabrykowane odcinki rurociągów (z pełnym pakietem atestów i weryfikacją spoin) oraz standaryzowane skidy procesowe szybciej przechodzą odbiory i łatwiej je rozbudowywać. A gdy trzeba przepiąć linię lub dołożyć wymiennik — mniejsze zamieszanie, krótszy przestój.

Warto też zadbać o bezpieczeństwo funkcjonalne: dopasowanie poziomów SIL/PL do rzeczywistego ryzyka oraz właściwą redundancję (nie wszędzie potrójna, ale tam, gdzie trzeba — zdecydowanie tak). A do tego cyberbezpieczeństwo OT: segmentacja sieci, aktualizacje, kopie konfiguracji sterowników i testy odtwarzania. Tu nie chodzi o „czy”, tylko „kiedy” ktoś spróbuje wejść do systemu.

Co z tego wynika dla przedsiębiorców?

Prawda jest prosta: zgodność z normami to dziś jednocześnie wymóg prawny i bardzo namacalna przewaga konkurencyjna. Firmy inwestujące w nowoczesne Instalacje technologiczne dla przemysłu zyskują nie tylko bezpieczeństwo, niższe koszty mediów i przewidywalność utrzymania ruchu, ale też lepszy wizerunek w oczach audytorów i kontrahentów. Coraz częściej to właśnie „compliance + dane” decydują, kto dostanie zlecenie.

W 2025 roku kluczowe będzie podejście kompleksowe: od koncepcji i oceny ryzyka, przez projekt, prefabrykację i montaż, po walidację, certyfikację, szkolenia i regularne przeglądy. Innymi słowy — instalacja to nie jednorazowy projekt, tylko trwale wbudowany element strategii operacyjnej. I tak, warto planować ją z myślą o przyszłych zmianach asortymentu, wymaganiach energetycznych i automatyzacji, które dopiero przyjdą. Lepiej zostawić miejsce na dodatkowy skid, niż za rok rozcinać świeżo położoną magistralę.